Die Herstellung unserer Gürtelmesser

Alle von mir verkauften Messer werden komplett in der eigenen Werkstatt gefertigt.

Hier verlinke ich ein Video über die Herstellung des Models UK1

Der Klingenschliff

Das Schleifen der Klinge ist der Arbeitschritt im Messerbau, der am meisten Genauigkeit, Zeit und Konzentration erfordert.

Dazu benutze ich eine speziell angepasste Flachschleifmaschine.

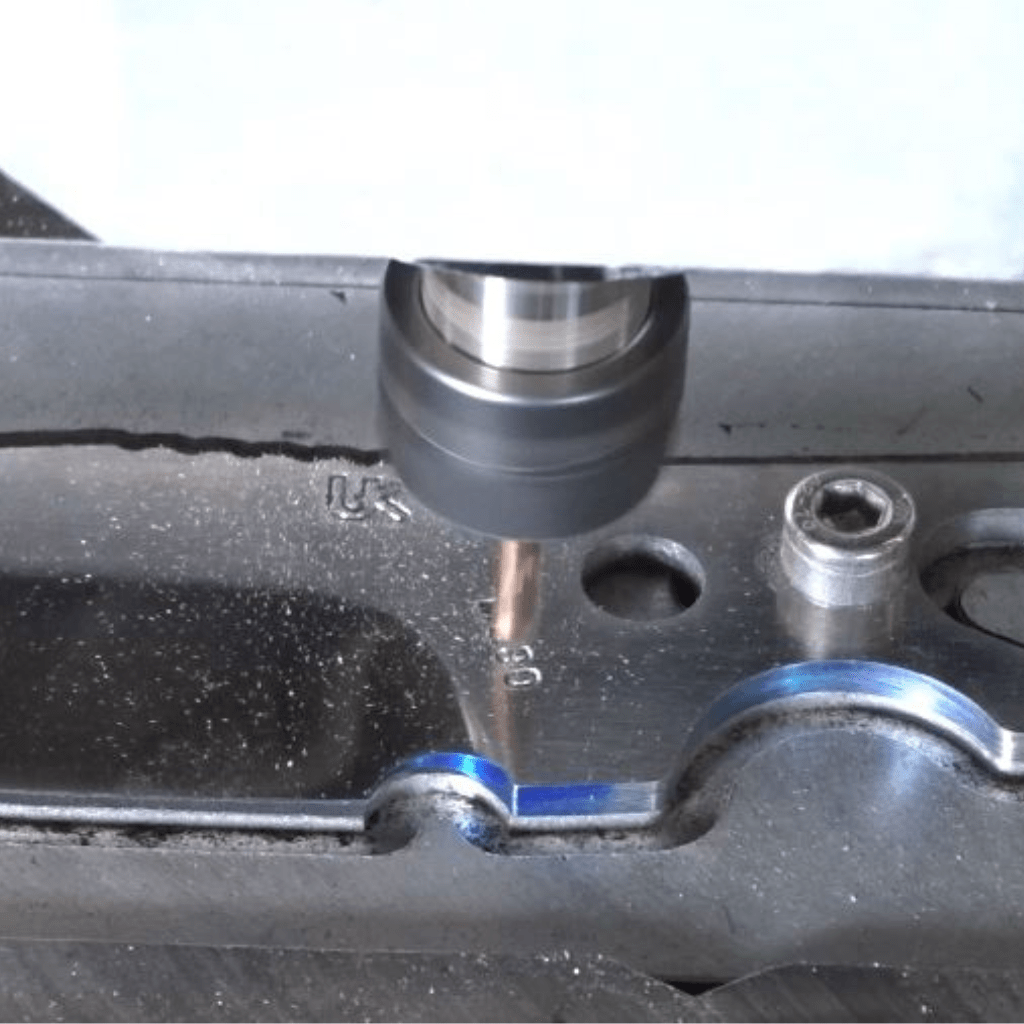

Gravur

Die Gravur wird etwa 0.2mm in den Stahl eingefräst.

Auf der linken Messerseite das Firmenlogo und Stahlnummer und auf der rechten Seite die persönliche Gravur des Kunden.

Stahlhärtung

Der geschliffenen Stahl wird im Härteofen bei einer Temperatur von 800-1100 °C (je nach Stahl) gehärtet.

Bei speziellen Stählen wird die Klinge zwischen Härten und Anlassen noch in flüssigem Stickstoff tiefgekühlt, um die Schnitthaltigkeit zu optimieren.

Danach wird das Messer an einem Härtetestgerät getestet.

Klingenendbehandlung

Ich biete meine Klingen entweder blankpoliert, sandgestrahlt und satiniert (Bead Satin) oder mit einer Cerakote Keramikbeschichtung an. In diesem Foto ist die Klinge mit einem Cerakote Zementgrau lackiert.

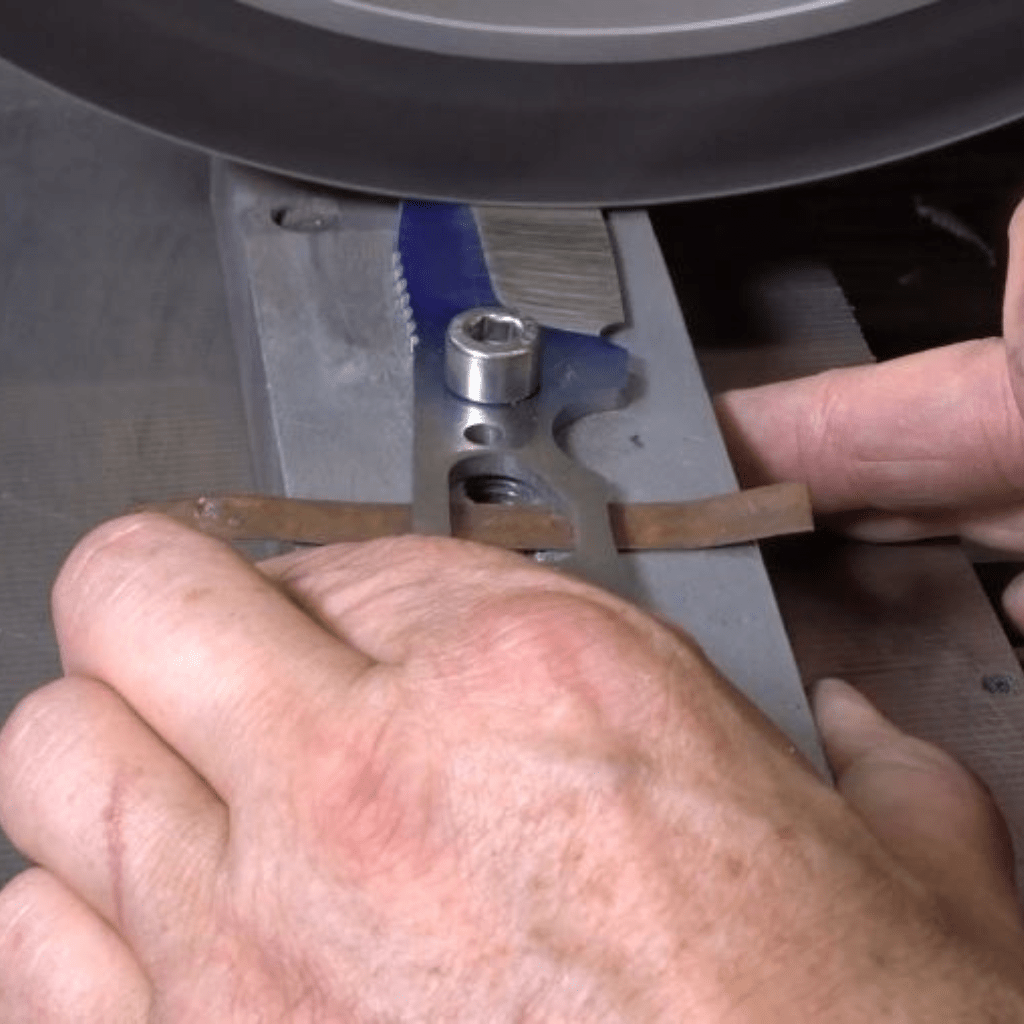

Endschliff

Der Endschliff ist der letzte Arbeitsgang an der Messerklinge und wird auf der Nassschleifmaschine auf einer Diamantscheibe getätigt.

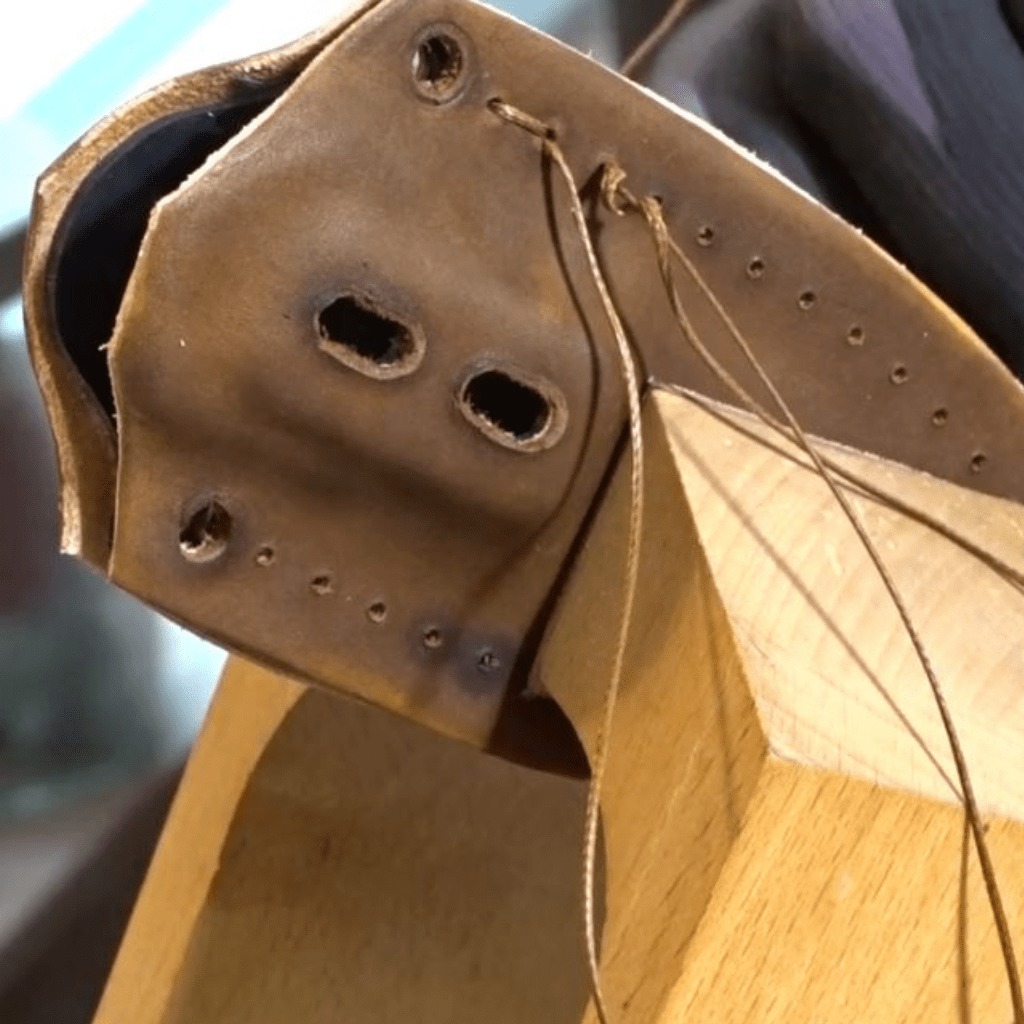

Herstellung der Messerscheide

Unsere Lederscheide wird mit viel Handarbeit aus einem Kunststoffkern und Lederummantelung hergestellt.

Hier verlinke ich ein Video, das die Herstellung der Messerscheiden detailliert zeigt.